全國(guó)統(tǒng)一服務(wù)熱線

400-003-5559

全國(guó)統(tǒng)一服務(wù)熱線

400-003-5559

全國(guó)統(tǒng)一服務(wù)熱線

400-003-5559

全國(guó)統(tǒng)一服務(wù)熱線

400-003-5559

NTC熱敏電阻陣列如何實(shí)現(xiàn)電池管理系統(tǒng)多區(qū)域溫度監(jiān)測(cè)

隨著新能源汽車(chē)對(duì)電池能量密度與快充需求的提升,電池管理系統(tǒng)的多區(qū)域溫度監(jiān)測(cè)成為保障安全與性能的核心環(huán)節(jié)。傳統(tǒng)單點(diǎn)NTC熱敏電阻因監(jiān)測(cè)密度不足,難以捕捉電池模組的局部熱點(diǎn)(ΔT>10℃),導(dǎo)致熱失控風(fēng)險(xiǎn)陡增。東莞市平尚電子科技有限公司(平尚科技)基于AEC-Q200車(chē)規(guī)認(rèn)證標(biāo)準(zhǔn),開(kāi)發(fā)了高密度NTC熱敏電阻陣列與熱場(chǎng)重構(gòu)算法,為電池管理系統(tǒng)提供全域溫度監(jiān)測(cè)解決方案,顯著提升熱均衡效率與安全性。

電池多區(qū)域溫度監(jiān)測(cè)的技術(shù)瓶頸

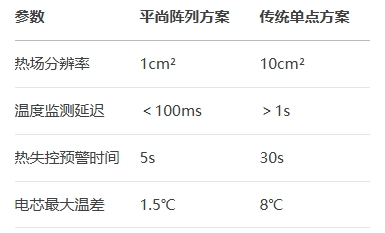

鋰離子電池在快充或高倍率放電時(shí),電芯內(nèi)阻差異與冷卻不均易引發(fā)局部過(guò)熱。研究表明,當(dāng)電芯溫差超過(guò)5℃時(shí),電池循環(huán)壽命將衰減30%。傳統(tǒng)方案依賴稀疏分布的NTC探頭(每模組3~4個(gè)),熱場(chǎng)分辨率不足,難以識(shí)別微米級(jí)熱梯度。例如,某車(chē)企的80節(jié)電芯模組采用8顆NTC,熱均衡效率僅75%,快充時(shí)溫差達(dá)8℃。平尚科技通過(guò)“高密度陣列+動(dòng)態(tài)建模”技術(shù),將熱場(chǎng)分辨率提升至1cm2,盲區(qū)減少90%。

平尚科技的陣列化監(jiān)測(cè)方案

1.蜂窩狀NTC陣列布局

平尚科技在電池模組表面部署6×6矩陣式NTC探頭(間距20mm),結(jié)合有限元分析(FEA)優(yōu)化點(diǎn)位分布。采用Mn-Co-Ni-O系半導(dǎo)體材料的NTC芯片,B值精度±0.5%,測(cè)溫誤差<±0.2℃(-40℃~150℃),適配電芯表面曲率與異形結(jié)構(gòu)。

2.柔性基板集成技術(shù)

將NTC陣列嵌入厚度0.2mm的聚酰亞胺柔性電路板,實(shí)現(xiàn)與曲面電池包的無(wú)縫貼合。柔性基板耐彎折次數(shù)>10萬(wàn)次,在50G機(jī)械振動(dòng)下探針脫落率<0.001%,確保車(chē)載環(huán)境下的長(zhǎng)期穩(wěn)定性。

3.數(shù)字孿生熱場(chǎng)建模

基于COMSOL構(gòu)建三維熱-電-流耦合模型,實(shí)時(shí)融合電芯內(nèi)阻數(shù)據(jù)、冷卻液流速及環(huán)境溫度,預(yù)測(cè)溫度分布。通過(guò)車(chē)載邊緣計(jì)算單元每5ms更新模型參數(shù),熱場(chǎng)預(yù)測(cè)誤差壓縮至±0.3℃。在熱點(diǎn)區(qū)域(梯度>5℃/cm)自動(dòng)加密網(wǎng)格,計(jì)算效率提升50%。

參數(shù)對(duì)比與實(shí)測(cè)效能

某新能源車(chē)企采用平尚方案后,電池模組在4C快充時(shí)的溫差從8℃降至1.5℃,熱均衡效率提升至95%,液冷泵功耗降低40%。此外,通過(guò)CAN總線記錄溫度事件與斷連日志,支持OTA遠(yuǎn)程診斷與策略優(yōu)化,模塊壽命延長(zhǎng)至20萬(wàn)小時(shí)。

可靠性驗(yàn)證與車(chē)規(guī)級(jí)保障

平尚科技的NTC陣列通過(guò)AEC-Q200認(rèn)證的極端測(cè)試:

高溫耐久性:150℃下連續(xù)工作2000小時(shí),阻值漂移率<±0.3%;

濕熱抗硫化:85℃/85%RH環(huán)境1000小時(shí)測(cè)試,性能衰減<1%;

機(jī)械強(qiáng)度:50G沖擊與20G隨機(jī)振動(dòng)后,探針脫落率<0.001%。

未來(lái)趨勢(shì):智能化與系統(tǒng)級(jí)協(xié)同

平尚科技正研發(fā)AI驅(qū)動(dòng)的預(yù)測(cè)性熱管理模組,集成歷史溫升數(shù)據(jù)訓(xùn)練神經(jīng)網(wǎng)絡(luò),實(shí)現(xiàn)非線性熱場(chǎng)的高精度建模。同時(shí),探索無(wú)源無(wú)線NTC技術(shù),消除線纜對(duì)高頻信號(hào)的干擾,為120GHz超高頻通信場(chǎng)景提供無(wú)接觸測(cè)溫方案。